RepRapPro Huxley

Seite 12: Die Software

Schritt 1: Pronterface

Für die Ansteuerung des Druckers wird die Software Printrun bzw. das darin enthaltene Frontend Pronterface gebraucht. Die Software kann man entweder über das Git-Repository herunterladen (https://github.com/kliment/Printrun) oder über die jeweilige Distribution installieren (falls man Printrun über das git-Repository verwenden will, muss man zudem noch etwaige Abhängigkeiten über die Paketverwaltung installieren).Unter Arch Linux kann man printrun über das AUR installieren (inklusive Abhängigkeiten), wodurch man lediglich noch den eigenen Nutzer zur Gruppe uucp hinzufügen muss:

$ sudo usermod -a -G uucp $USER

Danach loggt man sich aus- und wieder ein. Anschließend steckt man den Drucker an und startet Pronterface:

$ cd Printrun

$ ./pronterface.py

$ ./pronterface.py

Als Port sollte /dev/USB1 eingestellt sein und die Baudrate sollte auf 115200 stehen, da sonst keine Verbindung hergestellt werden kann. Anschließend drückt man auf Verbinde. Sollte keine Verbindung hergestellt werden können, muss man entweder den Port oder die Übertragungsgeschwindigkeit ändern.

Jetzt kann man auch das Netzteil am Drucker anschließen und mittels der „Home-Buttons“ die Achsen einzeln (oder auch alle zusammen) Referenz fahren lassen. Wenn sich eine Achse vom Endstop entfernt anstatt zu ihm zu fahren, so muss man den Drucker von jeglicher Verbindung trennen und die 4 Leitungen des jeweiligen Motors der jeweiligen Achse vertauschen (wie auf Seite 11 beschrieben ist). Dabei darf keinesfalls noch die Stromversorgung angeschlossen sein, da aufgrund der Funktionsweise der Motortreiber diese beim Umpolen des Motors durchschmoren könnten.

Falls der Aluheizblock am Extruder beim Einschrauben nicht auf 250°C erhitzt wurde (wie auf Seite 9 beschrieben), weil man entweder keine Lust oder gerade keinen Bunsenbrenner zur Hand hatte, kann man dies jetzt nachholen. Das bedeutet:

- Extruder soweit zerlegen, bis man den Aluheizblock inklusive Düse und Stahlröhrchen in den Händen hält

- Den Drucker mit dem PC verbinden

- In der Software ein Häkchen bei „watch“ setzen, bei „Heat“ 250°C einstellen (bzw. einfach die Zahl 250 in das Feld eingeben) und auf Ein drücken

- Warten bis die Zieltemperatur erreicht wurde (ist aus dem Diagramm ersichtlich)

- Sowohl das Stahlröhrchen als auch die Düse ein kleines Stück (etwa eine halbe Drehung) weiter in den Aluheizblock hineindrehen

- In der Software die Heizung auf Aus stellen und warten bis alles abgekühlt ist. Dann den Extruder wie auf Seite 9 beschrieben wieder zusammenbauen

Der Drucker kann über die Buttons in jeder Achse manuell gefahren werden, damit sollte man ein wenig rumspielen um zu sehen, ob der Drucker auch wie gewünscht funktioniert. Zudem ist auf der rechten Seite von Pronterface die Ausgabe des Druckers zu sehen sowie darunter ein Feld in dem man GCode direkt eingeben kann (GCode bezeichnet einen gängigen Code zur Ansteuerung von CNC-Maschinen).

Will man zum Beispiel die Achse X referenzieren so lautet der Befehl: G28 X

Ausserdem kann man noch einen Parameter für die Geschwindigkeit anhängen oder auch Positionen direkt anfahren: G1 X80 F500

G1 ist der Befehl, welcher eine lineare Bewegung herbeiführt. X80 enthält die Achse (X) sowie die Position die angefahren werden soll (80). Der Parameter F500 stellt den Vorschub (bzw. die Geschwindigkeit) ein.

Der Befehl M503 zeigt die druckerspezifischen Informationen an, welche von der Steuerung ausgegeben werden.

Bevor man mit dem Drucken beginnt, sollte man noch das Heizbett gerade ausrichten. Dazu geht man wie folgt vor:

- Den Extruder in die Mitte des Druckbetts fahren

- Die Z-Achse Referenz fahren lassen. Zwischen Düse und Druckbett sollte man ein Blatt Papier durchschieben können, nicht mehr und nicht weniger. Durch die Höhe des Endstops der Z-Achse und den 3 Schrauben mit dem das Druckbett gefedert wird kann man diese Höhe beeinflussen

- Wenn das getan ist, fährt man der Reihe nach die einzelnen Eckpunkte an und passt die Schräglage des Druckbetts so an, dass zwischen Düse und Druckbett immer ein gleich großer Abstand besteht

- Zuletzt fährt die Düse wieder zur Mitte des Druckbetts und passt ausschließlich die Höhe der Z-Achse an (über den Endstop), sodass besagtes Blatt Papier exakt dazwischenpasst. Damit ist die Höhe auf allen 5 Punkten gleich eingestellt

Man kann dann entweder direkt auf die Aluminiumplatte drucken, oder diese mit Kapton-Band (liegt dem Paket bei) überziehen und darauf drucken. Ich empfehle letzteres.

Schritt 2: Slic3r

Jedes Objekt, welches gedruckt werden soll, muss zuerst in einzelne Scheiben (Layer) geschnitten werden. Dies übernimmt ein sogenannter Slicer. Bei Printrun ist bereits ein Slicer enthalten, nur leider ist dieser recht langsam. Deshalb verwende ich für meine Zwecke anstelle der Printrun-Software für das in-Scheibchen-schneiden Slic3r. Die Software kann man vorkompiliert herunterladen (http://slic3r.org/download) und direkt ausführen (unter dem Ordner bin). Beim ersten Start müssen noch ein paar Werte eingegeben werden:- Firmware Type: RepRap (Marlin/Sprinter)

- Bed Size: x:140 y:140mm

- Nozzle Diameter: 0.3mm

- Filament Diameter: 1.75mm

- Extrusion Temperature: 185°C

- Bed Temperature: 65°C

Schritt 3: Drucken!

So, um nun endlich auf den Punkt zu kommen: Mit fast jedem beliebigen 3D-Programm kann man STL-Dateien exportieren die dann mithilfe von Slic3r zu GCode verarbeitet werden. Diesen GCode lädt man in Pronterface (über Datei laden) und mit einem Klick auf Drucken kann der Spaß dann auch beginnen. Wer kein 3D-Programm beherrscht, kann sich tausende Modelle kostenfrei von thingiverse.com herunterladen und drucken. Mein persönlicher Favorit zum Demonstrieren (altdeutsch „angeben“) ist der Gecko (Thing#289998). Natürlich gibt es massenweise andere Modelle, aber für den Start ist der Gecko ganz schön.Oh, und noch ein Hinweis: Wer Modelle erstellt und diese weitergeben will, sollte immer die STL-Datei weitergeben. Nicht nur, weil sie oft um ein vielfaches kleiner ist, sondern aus dem Grund, weil die GCode-Datei immer angepasst ist an die persönlichen Bedürfnisse und den Drucker den man verwendet. Fatale Folgen beim Austausch von GCode-Dateien sind also vorprogrammiert :)

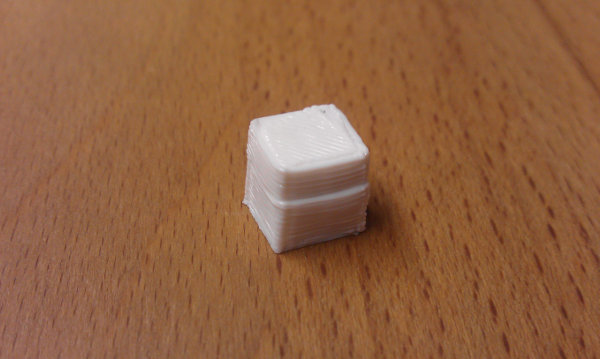

Achja, mein erster Druckversuch war ein Würfel von 1cm Kantenlänge bei 0,15mm Layerhöhe. Sah dann so aus:

|

|

Revision 9 | 2014-03-20 19:36:09